Codely v2.0 öffentliche Veröffentlichung ist hier

Lorem ipsum dolor sit amet, consectetur adipiscing elit lobortis arcu enim urna adipiscing praesent velit viverra sit semper lorem eu cursus vel hendrerit elementum morbi curabitur etiam nibh justo, lorem aliquet donec sed sit mi dignissim at ante massa mattis.

- Neque sodales ut etiam sit amet nisl purus non tellus orci ac auctor

- Adipiscing elit ut aliquam purus sit amet viverra suspendisse potent i

- Mauris commodo quis imperdiet massa tincidunt nunc pulvinar

- Adipiscing elit ut aliquam purus sit amet viverra suspendisse potenti

Was hat sich in unserer neuesten Version geändert?

Vitae congue eu consequat ac felis placerat vestibulum lectus mauris ultrices cursus sit amet dictum sit amet justo donec enim diam porttitor lacus luctus accumsan tortor posuere praesent tristique magna sit amet purus gravida quis blandit turpis.

Alle neuen Funktionen sind für alle Benutzer öffentlicher Kanäle verfügbar

At risus viverra adipiscing at in tellus integer feugiat nisl pretium fusce id velit ut tortor sagittis orci a scelerisque purus semper eget at lectus urna duis convallis. porta nibh venenatis cras sed felis eget neque laoreet suspendisse interdum consectetur libero id faucibus nisl donec pretium vulputate sapien nec sagittis aliquam nunc lobortis mattis aliquam faucibus purus in.

- Neque sodales ut etiam sit amet nisl purus non tellus orci ac auctor

- Adipiscing elit ut aliquam purus sit amet viverra suspendisse potenti

- Mauris commodo quis imperdiet massa tincidunt nunc pulvinar

- Adipiscing elit ut aliquam purus sit amet viverra suspendisse potenti

Zusammenarbeit bei der Programmierung mit über 200 Benutzern gleichzeitig

Nisi quis eleifend quam adipiscing vitae aliquet bibendum enim facilisis gravida neque. Velit euismod in pellentesque massa placerat volutpat lacus laoreet non curabitur gravida odio aenean sed adipiscing diam donec adipiscing tristique risus. amet est placerat in egestas erat imperdiet sed euismod nisi.

"Nisi quis eleifend quam adipiscing vitae aliquet bibendum enim facilisis gravida neque velit euismod in pellentesque massa placerat"

Speicherung des Codes in Echtzeit alle 0,1 Sekunden

Eget lorem dolor sed viverra ipsum nunc aliquet bibendum felis donec et odio pellentesque diam volutpat commodo sed egestas aliquam sem fringilla ut morbi tincidunt augue interdum velit euismod eu tincidunt tortor aliquam nulla facilisi aenean sed adipiscing diam donec adipiscing ut lectus arcu bibendum at varius vel pharetra nibh venenatis cras sed felis eget dolor cosnectur drolo.

n der Welt der Unternehmensfinanzen wird die digitale Transformation oft als strategische Notwendigkeit betrachtet - eine langfristige Investition in die Zukunft. Für den CFO ist es jedoch eine Investition, die einen klaren, messbaren Nutzen aufweisen muss. Die Herausforderung besteht darin, dass die Vorteile einer "intelligenteren" Fabrik zwar auf der Hand liegen, es aber schwierig sein kann, diese Gewinne in konkrete Zahlen zu übersetzen. Wie kann man den Wert einer erweiterten Belegschaft oder die Einsparungen durch die Vermeidung eines einzigen menschlichen Fehlers quantifizieren?

Wir bei Stryza sind der Meinung, dass der ROI eines KI-gestützten Frontline-Betriebs nicht nur quantifizierbar ist, sondern auch der überzeugendste Grund für eine Investition ist. Es geht darum, vom abstrakten Wert zu greifbaren finanziellen Erträgen überzugehen.

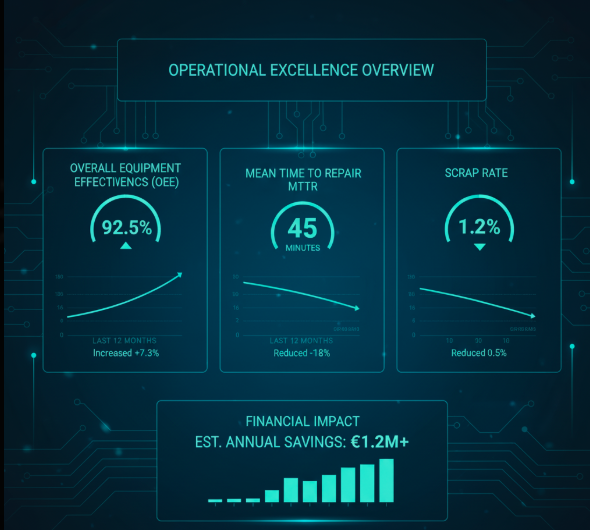

1. Die großen Drei: OEE, Ausfallzeit und Umrüstzeit

Konzentrieren wir uns zunächst auf die wichtigsten Leistungsindikatoren (KPIs), die sich direkt auf Ihr Endergebnis auswirken.

- Gesamtanlageneffektivität (OEE): Dies ist der Goldstandard für die Messung der Fertigungsproduktivität. Es handelt sich um eine kombinierte Bewertung von drei Faktoren: Verfügbarkeit (Betriebszeit), Leistung (Geschwindigkeit) und Qualität (gute Teile). Ein typischer Hersteller arbeitet mit einer OEE von etwa 60 %, während ein Weltklassebetrieb 85 % oder mehr erreicht. Digitale Arbeitsanweisungen und KI-gesteuerte Erkenntnisse wirken sich direkt auf alle drei Bereiche aus. Durch die Reduzierung ungeplanter Ausfallzeiten und die Beschleunigung von Umrüstungen steigern wir die Verfügbarkeit. Durch die Bereitstellung von Echtzeit-Anleitungen steigern wir die Leistung. Und indem wir Fehler vermeiden, verbessern wir die Qualität. Ein bescheidener Anstieg der OEE um 5-10 % kann sich je nach Größe Ihres Unternehmens in einem jährlichen Produktionszuwachs in Millionenhöhe niederschlagen.

- Ungeplante Ausfallzeit (MTTR): Eine Stunde ungeplanter Ausfallzeit kann einen Hersteller je nach Branche Tausende bis Zehntausende von Dollar kosten. Eine wichtige Kennzahl ist hier die mittlere Reparaturzeit (MTTR)- die durchschnittliche Zeit, die für die Reparatur einer defekten Maschine benötigt wird. KI-gestützte Plattformen verkürzen die MTTR erheblich, indem sie den Technikern sofortige, schrittweise Anleitungen zur Fehlerbehebung, digitale Schaltpläne und eine direkte Kommunikation mit Remote-Experten bieten. Dadurch verkürzt sich die Zeit von "Fehler erkannt" bis "Problem gelöst" drastisch, was Ihrem Produktionsplan direkt Stunden an Produktivität zurückgibt.

- Umstellungszeit: Die Umstellung einer Produktionslinie von einem Produkt auf ein anderes ist oft ein zeitaufwändiger Prozess. Diese Umstellungen sind ein notwendiges Übel, das Ihre Gesamtproduktionskapazität einschränkt. Mit digitalen, standardisierten Arbeitsanweisungen können die Umstellungszeiten drastisch reduziert werden. Der Prozess wird zu einem geführten, effizienten Arbeitsablauf und nicht zu einem manuellen Versuch-und-Irrtum-Verfahren, was nicht nur Zeit spart, sondern auch das Risiko von Fehlern verringert, die zu Qualitätsproblemen führen könnten.

2. Quantifizierung der Einsparungen durch reduzierten Abfall und Nacharbeit

Abgesehen von den Ausfallzeiten sind die bedeutendsten und oft verborgenen Kosten in der Fertigung der Ausschuss und die Nacharbeit. Jedes fehlerhafte Produkt bedeutet einen Verlust an Rohmaterial, Arbeit und Maschinenzeit.

- Geringere Ausschussrate: Ein KI-gesteuertes System hilft bei der Durchsetzung von Qualitätsstandards in jeder Phase des Prozesses. Indem Sie Fehler von Anfang an vermeiden, reduzieren Sie die Anzahl der Einheiten, die im Ausschuss landen. Sie können die finanzielle Auswirkung berechnen, indem Sie Ihre aktuelle Ausschussrate und die Kosten pro Einheit nehmen und eine Reduzierung um nur wenige Prozentpunkte modellieren, um die unmittelbaren Einsparungen zu sehen.

- Geringere Nacharbeit: Nacharbeit ist ein doppelter Kostenfaktor: Sie kostet Zeit und hält Ihr Team davon ab, an wertschöpfenden Aufgaben zu arbeiten. Indem Sie Ihre Mitarbeiter anleiten, es gleich beim ersten Mal richtig zu machen, können Sie die Nachbearbeitungsrate deutlich senken, Arbeitskräfte freisetzen und Ihren Produktionsplan beschleunigen.

3. Der ROI Ihrer Mitarbeiter

Die Vorteile für Ihre Mitarbeiter sind zwar schwieriger zu quantifizieren, aber sie stehen in direktem Zusammenhang mit Ihrer finanziellen Gesundheit.

- Schnelleres Onboarding: Die Zeit, die ein neuer Mitarbeiter braucht, um voll produktiv zu werden, ist ein echter Kostenfaktor. KI-gestützte Schulungsplattformen können diese Zeit erheblich verkürzen, was zu einem schnelleren ROI für jeden neuen Mitarbeiter führt.

- Geringere Fluktuation: Eine engagierte, befähigte Belegschaft ist eine stabile Belegschaft. Wenn Sie in Tools investieren, die die Arbeit einfacher und lohnender machen, steigern Sie die Mitarbeiterzufriedenheit, was die Fluktuationskosten senkt.

Die Quintessenz

Eine Investition in die digitale Transformation ist kein Vertrauensvorschuss, sondern eine strategische Entscheidung mit einer klaren finanziellen Amortisation. Indem Sie sich auf Schlüsselkennzahlen wie OEE, MTTR und Ausschussrate konzentrieren, können Sie einen überzeugenden Business Case erstellen, der den Wert einer KI-gesteuerten Fabrik belegt. Wir von Stryza arbeiten mit Ihnen zusammen, um nicht nur die Technologie zu implementieren, sondern Ihnen auch dabei zu helfen, den messbaren ROI zu verfolgen und zu realisieren, der Ihr Unternehmen wirklich voranbringt.