Lorem ipsum dolor sit amet, consectetur adipiscing elit lobortis arcu enim urna adipiscing praesent velit viverra sit semper lorem eu cursus vel hendrerit elementum morbi curabitur etiam nibh justo, lorem aliquet donec sed sit mi dignissim at ante massa mattis.

Vitae congue eu consequat ac felis placerat vestibulum lectus mauris ultrices cursus sit amet dictum sit amet justo donec enim diam porttitor lacus luctus accumsan tortor posuere praesent tristique magna sit amet purus gravida quis blandit turpis.

At risus viverra adipiscing at in tellus integer feugiat nisl pretium fusce id velit ut tortor sagittis orci a scelerisque purus semper eget at lectus urna duis convallis. porta nibh venenatis cras sed felis eget neque laoreet suspendisse interdum consectetur libero id faucibus nisl donec pretium vulputate sapien nec sagittis aliquam nunc lobortis mattis aliquam faucibus purus in.

Nisi quis eleifend quam adipiscing vitae aliquet bibendum enim facilisis gravida neque. Velit euismod in pellentesque massa placerat volutpat lacus laoreet non curabitur gravida odio aenean sed adipiscing diam donec adipiscing tristique risus. amet est placerat in egestas erat imperdiet sed euismod nisi.

"Nisi quis eleifend quam adipiscing vitae aliquet bibendum enim facilisis gravida neque velit euismod in pellentesque massa placerat"

Eget lorem dolor sed viverra ipsum nunc aliquet bibendum felis donec et odio pellentesque diam volutpat commodo sed egestas aliquam sem fringilla ut morbi tincidunt augue interdum velit euismod eu tincidunt tortor aliquam nulla facilisi aenean sed adipiscing diam donec adipiscing ut lectus arcu bibendum at varius vel pharetra nibh venenatis cras sed felis eget dolor cosnectur drolo.

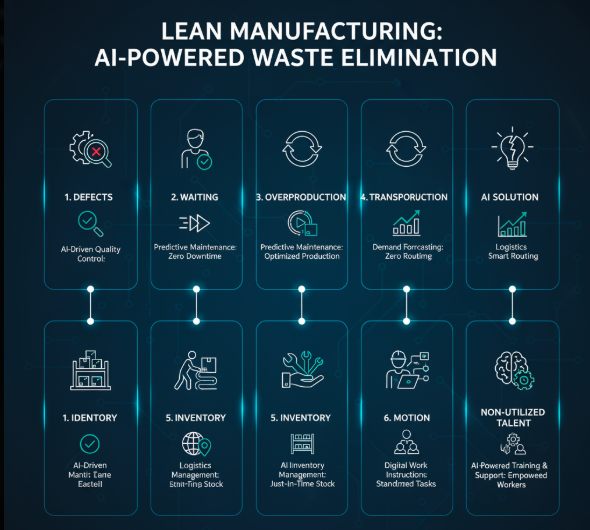

Seit Jahrzehnten bilden die Grundsätze der schlanken Produktion die Grundlage für betriebliche Effizienz. Die von Toyota entwickelte Methode verfolgt kontinuierlich ein zentrales Ziel: die Beseitigung von Verschwendung. Die ursprünglichen sieben Verschwendungsarten von Lean - Überproduktion, Wartezeit, Transport, Überbearbeitung, Lagerbestand, Bewegung und Defekte - haben die Hersteller zu rationalisierten Prozessen und reduzierten Kosten geführt. Herkömmliche Lean-Methoden wie Gemba-Spaziergänge und Wertstromanalysen sind zwar leistungsfähig, werden aber häufig durch manuelle Datenerfassung und fehlende Echtzeittransparenz eingeschränkt.

An dieser Stelle ist KI kein Ersatz für Lean, sondern der stärkste Beschleuniger. KI bietet die Werkzeuge, um über die einfache Beobachtung hinaus in den Bereich der datengesteuerten, intelligenten Automatisierung vorzudringen und Verschwendung mit einer Präzision zu erkennen und zu beseitigen, die zuvor unerreichbar war.

Sehen wir uns an, wie KI jede der sieben Verschwendungen direkt angeht und einen manuellen Prozess in einen automatisierten, kontinuierlichen Verbesserungszyklus verwandelt.

Der ursprüngliche Rahmen von Taiichi Ohno wurde um eine achte Verschwendung erweitert: die unzureichende Nutzung von Mitarbeitertalenten. Diese Verschwendung tritt auf, wenn ein Unternehmen die Fähigkeiten, die Kreativität und die Erkenntnisse seiner Mitarbeiter nicht nutzt. KI ist ein leistungsfähiges Werkzeug, um auch diese Verschwendung zu beseitigen. Durch die Automatisierung sich wiederholender und geringwertiger Aufgaben setzt KI Mitarbeiter frei, die sich mit Problemlösungen, Initiativen zur kontinuierlichen Verbesserung und strategischer Arbeit auf höherer Ebene beschäftigen können. Digitale Arbeitsanweisungen und Daten-Dashboards versorgen die Mitarbeiter mit den Informationen, die sie benötigen, um zur Prozessoptimierung beizutragen, und verwandeln sie von Ausführenden in befähigte Problemlöser.

Bei der Integration von KI in die schlanke Produktion geht es nicht um marginale Gewinne, sondern um den Aufbau eines wirklich intelligenten, kostengünstigen und effizienten Betriebs von Grund auf. Es handelt sich um eine strategische Investition, die sich auszahlt, da sie ein neues Maß an Einblicken und Kontrolle bietet und es den Herstellern ermöglicht, Verschwendung nicht nur zu erkennen, sondern sie an der Quelle zu beseitigen.

Buchen Sie eine kostenlose Demoversion unserer Anwendung und sehen Sie, wie sie Ihre Produktionsabläufe auf die nächste Stufe heben kann.